Inspektion

✓ Durchführen der regulären, vorgeschriebenen, täglichen Betriebsrundgänge

✓ Aufnehmen von Messwerten an Vorortmessgeräten (Niveau, Druck, …)

✓ Anlegen von Meldungen/Events mit Foto/Video im Fehlerfall

Auf seiner Inspektionsrunde durch eine Industrieanlage wurde der Instandhalter in der Vergangenheit nicht nur mit zahlreichen technischen, sondern auch funktionellen Problemen konfrontiert. Sicherheitsmankos, unzureichende Informationen, Datenlöcher und unhandliches Planmaterial oder schwere Notebooks gehören ab jetzt der Vergangenheit an. Mobile Endgeräte übernehmen künftig nicht nur die Aufgaben der technischen Erhebung, Kontrolle und Revision – sie fungieren auch als verlässlicher Guide durch die Anlage.

Dies bedeutet für den Instandhalter, dass er – wie von einem Navigationssystem – von seinem mobilen Endgerät auf seiner Runde geführt und gleichzeitig mit den für ihn relevanten und für die Anlage signifikanten Daten versorgt wird.

Der Instandhalter richtet einfach das Tablet in Augenhöhe auf den Punkt seines Interesses und schaut durch die Kamera. Dank der integrierten Sensoren erkennt das Gerät die absolute Position und Höhe, sowie Richtung und Winkel des anvisierten Punktes. Die Software blendet nun alle Daten der technischen Plätze (Tags) im Sichtbereich in Echtzeit ein. Diese Informationen werden durch die Verwendung unterschiedlicher User Profile bereits vor dem Auswurf qualifiziert gefiltert, sodass ausschließlich jene Daten angezeigt werden, welche für den aktuellen Inspektionsrundgang und den jeweiligen Benutzer bestimmt sind.

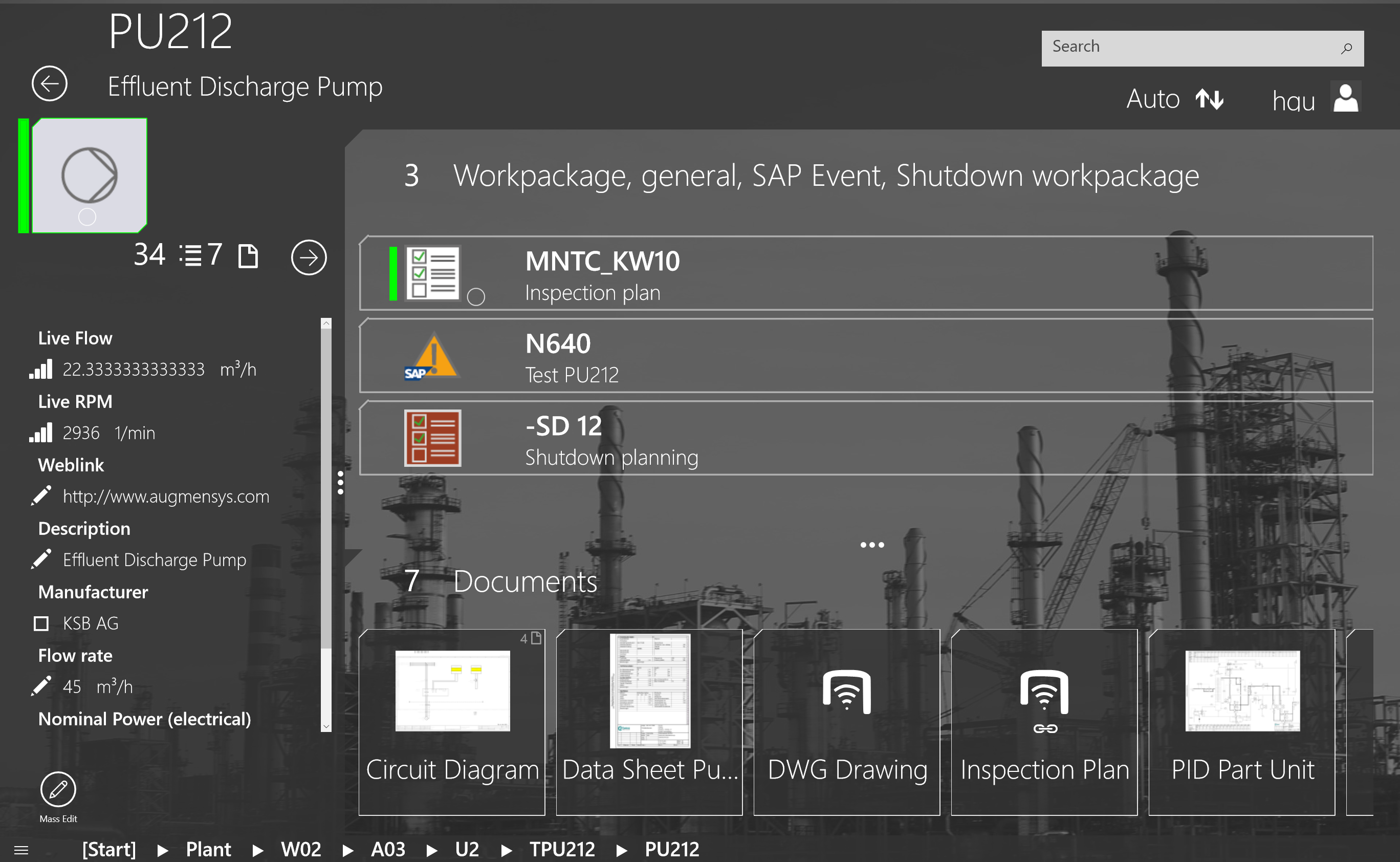

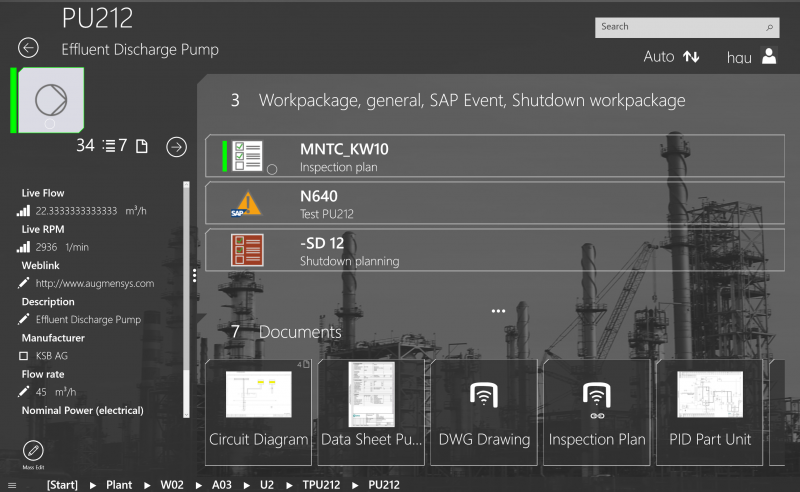

Will man mehr über zum Beispiel eine Pumpe erfahren, genügt ein Antippen der Tag-Blase am Display. Genau in diesem Moment ruft das Gerät die Daten vom Konsolidierungs-Server ab, welcher mit allen vorhandenen Datenquellen im Unternehmen verbunden ist.

Abhängig vom Inhalt und der Qualität dieser Quellen werden nun Informationen wie zum Beispiel weitere Spezifikationen oder Datenblätter der Pumpe bis hin zu komplexen Schaltplänen oder P&ID´s abgerufen. Der Instandhalter schließt die Inspektion direkt via Endgerät ab – über den Konsolidierungs-Server werden seine Angaben im Quellsystem abgelegt und sämtliche Workflows sofort angestoßen.

INSPEKTION

Inspektion

✓ Durchführen der regulären, vorgeschriebenen, täglichen Betriebsrundgänge

✓ Aufnehmen von Messwerten an Vorortmessgeräten (Niveau, Druck, …)

✓ Anlegen von Meldungen/Events mit Foto/Video im Fehlerfall

Auf seiner Inspektionsrunde durch eine Industrieanlage wurde der Instandhalter in der Vergangenheit nicht nur mit zahlreichen technischen, sondern auch funktionellen Problemen konfrontiert. Sicherheitsmankos, unzureichende Informationen, Datenlöcher und unhandliches Planmaterial oder schwere Notebooks gehören ab jetzt der Vergangenheit an. Mobile Endgeräte übernehmen künftig nicht nur die Aufgaben der technischen Erhebung, Kontrolle und Revision – sie fungieren auch als verlässlicher Guide durch die Anlage.

Dies bedeutet für den Instandhalter, dass er – wie von einem Navigationssystem – von seinem mobilen Endgerät auf seiner Runde geführt und gleichzeitig mit den für ihn relevanten und für die Anlage signifikanten Daten versorgt wird.

Der Instandhalter richtet einfach das Tablet in Augenhöhe auf den Punkt seines Interesses und schaut durch die Kamera. Dank der integrierten Sensoren erkennt das Gerät die absolute Position und Höhe, sowie Richtung und Winkel des anvisierten Punktes. Die Software blendet nun alle Daten der technischen Plätze (Tags) im Sichtbereich in Echtzeit ein. Diese Informationen werden durch die Verwendung unterschiedlicher User Profile bereits vor dem Auswurf qualifiziert gefiltert, sodass ausschließlich jene Daten angezeigt werden, welche für den aktuellen Inspektionsrundgang und den jeweiligen Benutzer bestimmt sind.

Will man mehr über zum Beispiel eine Pumpe erfahren, genügt ein Antippen der Tag-Blase am Display. Genau in diesem Moment ruft das Gerät die Daten vom Konsolidierungs-Server ab, welcher mit allen vorhandenen Datenquellen im Unternehmen verbunden ist.

Abhängig vom Inhalt und der Qualität dieser Quellen werden nun Informationen wie zum Beispiel weitere Spezifikationen oder Datenblätter der Pumpe bis hin zu komplexen Schaltplänen oder P&ID´s abgerufen. Der Instandhalter schließt die Inspektion direkt via Endgerät ab – über den Konsolidierungs-Server werden seine Angaben im Quellsystem abgelegt und sämtliche Workflows sofort angestoßen.

Sie möchten mit uns persönlich über Ihr Projekt sprechen?

USEFUL LINKS

Standorte

Augmensys GmbH

Schleppe Platz 5, 2/3

9020 Klagenfurt | Österreich

Augmensys GmbH

Development Branch

Lastenstraße 38, EG

4020 Linz | Österreich

Augmensys Deutschland GmbH

Loher Straße 1

58332 Schwelm | Deutschland

Augmensys

Desenvolvimento de Software Ltda

Rua Lanciano, 60, Jardim Suzana

São Paulo 04784-190 | Brasilien

Recent Comments